فناوری Hot Runner که بیش از 50 سال پیش به صنعت پلاستیک معرفی شد، با بهبود کیفیت قطعات تزریقی، افزایش راندمان عملیاتی، کاهش ضایعات و صرفهجویی در هزینه، قابلیتهای تولید به روش تزریق پلاستیک را متحول کرد.

در این روش اولین و مهمترین اولویت، گرم یا داغ ماندن درجه حرارت مواد مذاب یا پلیمری است. از این روی آنرا Hot Runner مینامند.چراکه باید درجه حرارت آن همیشه به همان حالت داغ باقیبماند تا چرخه تزریق پلاستیک قطع نشود.

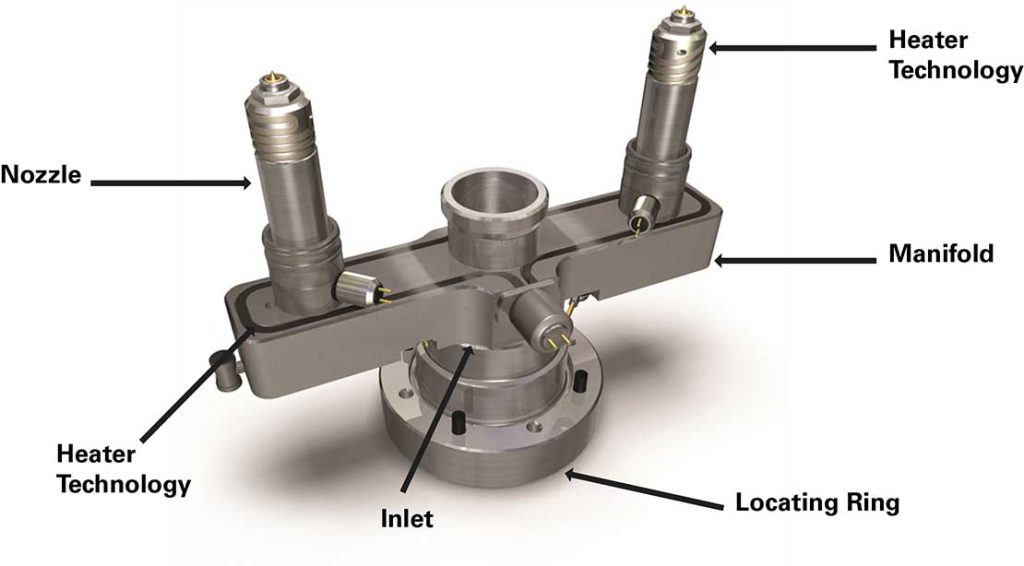

سیستم Hot Runner یک واحد انتقال پلاستیک مذاب از واحد تزریق دستگاه تزریق به داخل حفره های قالب است. به عبارت دیگر، یک سیستم Hot Runner شامل اجزای گرم شده (عموماً از طریق برق) است که در داخل قالبهای تزریق پلاستیک استفاده میشود، و پلاستیک مذاب را از واحد تزریق دستگاه تزریق به داخل حفرههای قالب میآورد. یک کنترلکننده دما، سیستم راهگاه گرم را در داخل قالب تزریق و پلیمر داخل مخزن دستگاه را تا دمای مورد انتظار گرم نگه می دارد و پلیمر را به قالب تزریق میکند.

قبل از فناوری هات رانر، رانر های سرد به طور گسترده در قالب های تزریق استفاده می شدند. قالبهای رانر سرد با چالشهای زیادی در انتقال پلیمر از واحد تزریق دستگاه به حفرهها بدون تأثیر بر جریان و ویژگیهای حرارتی پلیمر مواجه بودند. با پیشرفت انواع پلیمر و پیچیدگی در طراحی قالب و قطعات، کنترل فرآیند قالبگیری از طریق قالبهای رانر سرد برای تولید قطعات قالبگیری شده با کیفیت قابل قبول دشوارتر شد.

با معرفی فناوری Hot Runner و استفاده از کنترلرهای حرارتی پیشرفته، فرآیند تزریق برای طیف وسیع تری از پلیمرها، کاربردی و راحت شد.

برخلاف قالب سرد، اجزای رانر گرم به صورت جداگانه گرم می شوند تا اطمینان حاصل شود که پلیمر به طور مداوم دما را در قالب حفظ می کند.

دمای هر جزء گرم شده رانر گرم را نیز می توان دقیقاً کنترل کرد تا اطمینان حاصل شود که فرآیند مطابق با نیازهای هر نوع پلیمر بهینه شده است و بالاترین کیفیت ممکن را ارائه می دهد. امروزه هات رانرها قادر به تولید قطعات بسیار پیچیده در طیف وسیعی از اندازه ها هستند که در هر صنعتی مورد استفاده قرار می گیرد.

قالب تزریق را با صفحه دستگاه تزریق هم مرکز می کند. این قطعه تضمین می کند که قالب به درستی روی دستگاه نصب شده است.

مواد پلیمری بعد از خروج از دستگاه تزریق، ابتدا وارد Nozzle Locator یا نازل پشت منیفولد می شوند و از طریق این نازل به منیفولد راه پیدا می کنند. بسته به نوع پلیمر و طراحی هات رانر، ممکن است این قطعه برای بهینهسازی فرآیند تزریق گرم یا سرد باشد.

منیفولد جریان پلیمر را به نازل ها و نقاط تزریق (دروازه) هدایت می کند. به عبارتی تقسیم مواد بین نازل های مختلف از طریق منیفولد صورت می گیرد. منیفولدها معمولاً در جاهایی استفاده میشوند که حفرههای متعدد تزریق میشوند یا در جایی که به بیش از یک نازل/دریچه در هر قسمت نیاز است.

منیفولدها در طیف گسترده ای از مواد، طرح ها و اشکال موجود هستند و اغلب برای بهبود فرآیند تزریق، با استفاده از تجزیه و تحلیل CAE بهینه می شوند که شناخته شده ترین نرم افزار موجود در ایران در این حوزه، نرم افزار MoldFlow می باشد.

برای ساخت منیفولد دو نوع تکنیک رایج وجود دارد:

روش سوراخ کاری با دریل اغلب برای سیستمهای ساده و مقرون به صرفهتر ایدهآل است، در حالی که هاترانرهای دو تکه معمولاً در مواقعی که معیارهای عملکرد پیچیده مورد نیاز است (تعادل، تغییر رنگ سریع) به کار گرفته می شود. منیفولدهای دو تکه برای کاربردهای تزریق چند ماده ای یا چند رنگ نیز ایده آل هستند.

البته اخیراً شرکت معروف هاسکو HASCO منیفولدهای خاصی را به روش 3D Print تولید کرده که تولید قطعات تزریق چند رنگ با هندسه پیچیده را میسر کرده است.

مواد پلیمری بعد از عبور از منیفولد وارد نازل شده و سپس با گذر از گیت یا دروازه به داخل حفره تزریق می شوند.

البته بسته به طرح، نازل ها می توانند بدون منیفولد در صفحه قالب نصب می شوند. طیف گسترده ای از طرح های نازل با استفاده از مواد مختلف برای دستیابی به ویژگی های پردازش پلیمر های مختلف که به بهترین وجه مناسب کاربرد هستند، در دسترس هستند. فناوری هیتر – فناوری هیتر اساس تمام سیستم های Hot Runner است و به طور قابل توجهی بر فرآیند تزریقی و کیفیت قطعه تأثیر می گذارد. چندین گزینه گرمایشی وجود دارد که هر کدام مزایا و معایب خاص خود را دارند.

انتخاب هاترانر مناسب به الزاماتی مانند فرآیند تزریقی، عملکرد قطعه، قابلیت اطمینان و هزینه بستگی دارد.

در راهگاه سرد، مواد پلاستیک مذاب بین دو شات تزریقی هدر میرود. اما در هات رانر، مواد مذاب به صورت مستقیم به قالب تزریق میشود، بنابراین هدر رفت مواد کمتر است.این مزیت بهبود کارایی تولید و کاهش هزینهها را به همراه دارد.

چون مواد در راهگاه گرم نگه داشته میشوند، زمان تنظیم و راه اندازی قالب کمتر میشود. این امر باعث افزایش تولید و کاهش زمان توقفات تولید میشود.

در هات رانر، دما و فشار مواد به شکل بهینه کنترل میشود.این امر باعث کاهش نقصها در قطعه تزریقی میشود.

با استفاده از هات رانر، میتوان نقصهای ظاهری در قطعه تزریقی را کاهش داد. این مزیت باعث افزایش کیفیت محصول نهایی میشود.

این سیستم در واقع همان اسپیرو است که به طور رایج در بسیاری از قالب های راهگاه سرد استفاده می شود. با این تفاوت که روی اسپیرو هیتر قرار گرفته و مواد درون اسپیرو به حالت مذاب باقی می مانند. این نوع هاترانر در قالب یک کویته یا قالب های نیمه هاترانر چند کویته بزرگ و متوسط که رانر سرد دارند استفاده میشود.

تنش های برشی در مواد حین عبور از گیت در این نوع نازل ها کم است لذا شکست زنجیره و درنتیجه عیوب کیفی کمتر و استحکام محصول نهایی بالاتر است. از عیوب بزرگ این سیستم اینکه اثر گیت تزریق روی محصول کاملا مشخص است.

پر کاربرد ترین نوع هاترانر با توجه به هزینه نسبتا پایین و کیفیت نسبتا مطلوب. با توجه به افت فشار بالایی که دارد بیشتر در قطعات کوچک و متوسط استفاده می شود و برای قطعات جدار نازک گزینه ی مناسبی نیست.

قطر گیت ورودی مواد به حفره در این نوع هاترانر بین 0.5 تا 2 میلیمتر است. تنش برشی زیاد و در نتیجه شیرینکیج و انقباض ابعادی محصول نهایی نیز زیاد است ولی اثر گیت روی محصول نسبت به اسپیروی داغ کمتر است.

با توجه به مزایای زیاد این نوع هاترانر و علیرغم قیمت نسبتا بالای آن، کاربرد آن به شدت در حال گسترش است.

محدودیت زیادی روی قطر گیت نیست لذا افت فشار کمی در تزریق ایجاد می کند و برای قطعات جدار نازک که سرعت تزریق بالایی احتیاج دارند توصیه می شود. ضمن اینکه برخی از ایرادات کیفی و ظاهری محصول با این سیستم قابل رفع است. از مزایای مهم آن کنترل زمان باز و بسته شدن گیتها است و در قطعات بزرگ که شامل چند نازل هستند، برای حذف عیوب حبس هوا یا اثر جوشسرد بسیار مفید است.

سیستم Hot Runner یک واحد انتقال پلاستیک مذاب به داخل حفرههای قالب است و مهمترین اولویت آن گرم یا داغ ماندن درجه حرارت مواد مذاب میباشد.

قبل از فناوردی هاترانر از رانرهایسرد استفاده میشد که با پیشرفت علم و پیچیده شدن انواع طراحی قالبها و قطعات این رانرهایسرد پاسخگوی نیاز صنعت نبودند و همین امر سبب گذار صنعت پلاستیک از رانرهای سرد به گرم شد.

یک هاترانر 4 عنصر اصلی تشکیلدهنده دارد که عبارتند از: Locating Ring – Nozzle Locator – Manifold و نازلها.

استفاده از راهگاهگرم یا هاترانر با کنترل دما، کاهش عیوب، صرفهجویی در زمان و کاهش هدررفت باعث افزایش کیفیت محصولنهایی میشود. و امروزه انواع هاترانر کاربرد بسیار زیادی در صنعت دارند.